Kad je prije 150 godina u staklarni Straži u Humu na Sutli proizvedena prva staklena boca, utemeljena je budućnost današnje tvornice Vetropack Straže. U početku se u drvenim kalupima proizvodilo 2.000 boca na dan, a danas ih se u suvremenim pogonima Vetropack Straže proizvode 2,5 milijuna. Nakon bavarskog industrijalca Michaela von Poschingera, prvog vlasnika humske tvornice stakla, izmijenjalo ih se nekoliko, a u priči o povijesti tvornice Vetropack Straže spominje se i jedna žena.

Riječ je o Elsi Sonnenberg, supruzi krapinskog inženjera Josefa koji je 1902. godine kupio tvornicu. Tada je Elsa napisala pismo pronađeno 1957. u boci rogaške kiselice zazidanoj u zidu pogona koji je bio rušen zbog proširenja tvornice. ‘Kako bih rada znala odgovor na pitanje kako će ovdje biti za 100 godina…’ napisala je Elsa dodajući neka Bog da tvornici sretan razvoj i napredak. Humsko tvornica staklene ambalaže doživjela je neslučen uspjeh u vrijeme socijalizma, preživjela je raspad tržišta bivše države i privatizaciju, a od 1996. posluje u sastavu švicarske kompanije Vetropack. Jedna je od sedam Vetropackovih europskih tvornica, zapošljava 620 djelatnika i prva je u grupi počela proizvoditi staklenu ambalažu plave boje. Iako je napisala da strahuje kako će ‘biti sve crno od čađe’ jer će prelijep zagorski krajolik uništiti industrijalizacija, Elsa Sonnenberg se prevarila. U Humu na Sutli čovjek može kvalitetno živjeti zahvaljujući upravo Vetropack Straži koja izvozi gotovo 70 posto svoje proizvodnje.

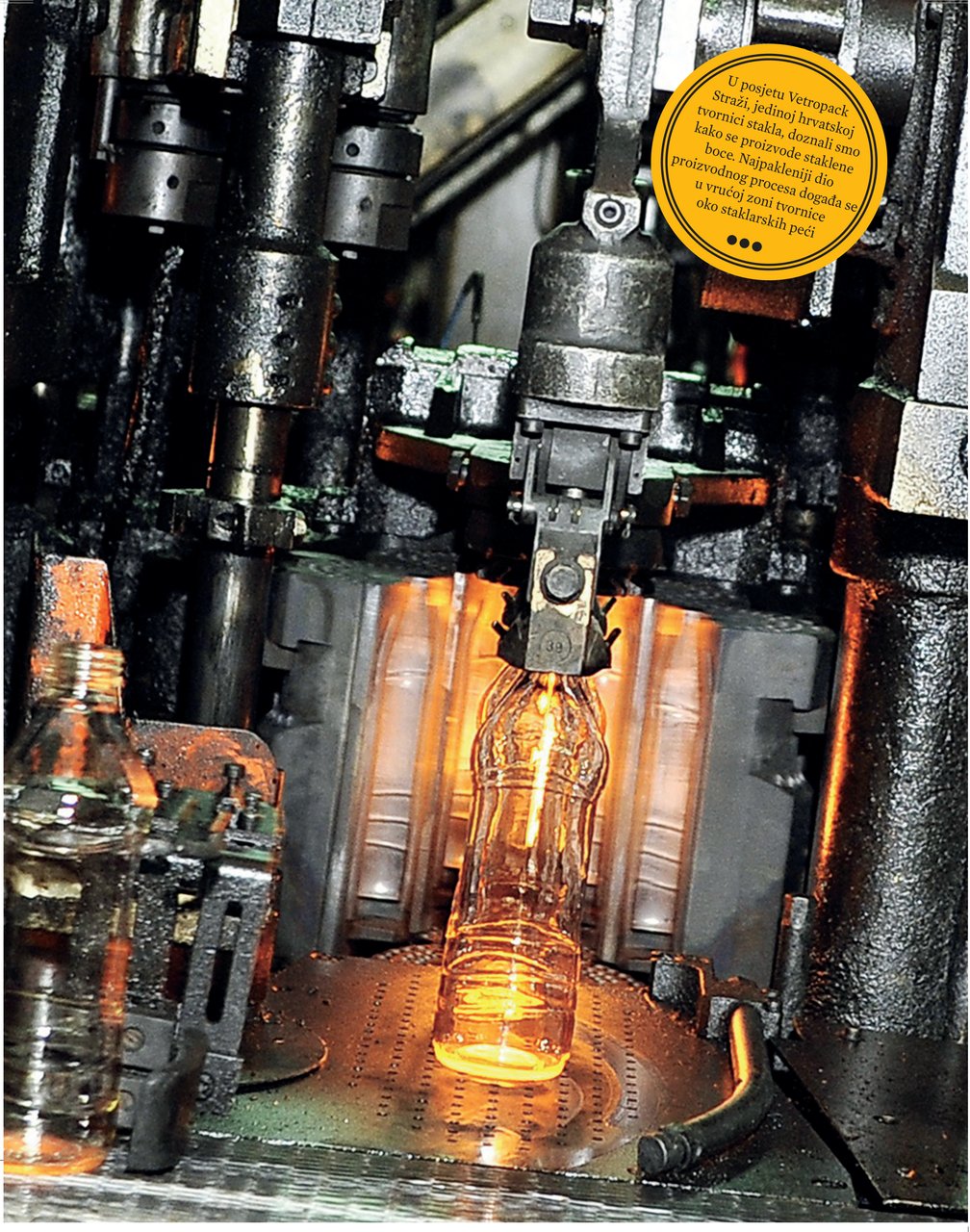

U posjetu Vetropack Straži, jedinoj hrvatskoj tvornici stakla, doznali smo kako se proizvode staklene boce. Najpakeniji dio proizvodnog procesa događa se u vrućoj zoni tvornice oko staklarskih peći.

Kvarcni pijesak sudjeluje s 52 posto u proizvodnji staklene ambalaže, a ima ga u bijeloj i svjetlosmeđoj boji. Bijeli je samo dva posto čišći od smeđeg. Kvarcnom pijesku dodaju se lom-staklo, soda, kalcit, dolomit i feldšpat. Lom-staklom za sedam posto smanjuje se potrošnja energije u proizvodnji ambalaže.

Sve sirovine za proizvodnju stakla stavljaju se u miješalice u određenom omjeru i ubacuju u topilište peći u kojima se tule na temperaturi od 1.650 stupnjeva Celzijevih. Pretvaraju se u tekuće staklo, staklene kapi čija je temperatura 1.300 stupnjeva Celzijevih, a režu se škarama. Temperatura oko peći penje se i do 700 stupnjeva Celzijevih pa djelatnici koji rade na zamjeni mješača sirovina moraju imati zaštitnu odjeću i obuću; kape, naočale, cipele i rukavice. Dio tvornice u kojemu rade nazivaju vrućom zonom. Atmosfera ondje izgleda paklenski – i buka je nesnošljiva.

Staklene kapi padaju u predoblik gdje se oblikuje grlo boce i predoblik koji se prebacuje u kalupe u kojima se pomoću vakuuma i komprimiranog zraka dobiva konačni oblik boce ujednačene debljine. Proces proizvodnje jedne boce traje od tri do četiri sekunde.

Budućnost i razvoj Vetropack Straže ovise o prilagođavanju zahtjevima tržišta i primjeni najnovije tehnologije, što je osnovni uvjet konkurentnosti. Vetropackova poslovna strategija ‘Staklo oblikovano po mjeri’ osmišljena je 1998., kad su uvedeni novi oblici i veličine boca te ostalih staklenki, a donijela je u proizvodnju i plavu boju stakla. Osim tržišne konkurentnosti proizvodnja plavog stakla rezultat je psihološkog pristupa. Od oblika boce važnija je boja jer uzrokuje određene emocije potrošača. No kad je slovenski Fructtal od Vetropack Straže naručio kobaltno plave bočice za sokove, nisu ga zanimale emocije nego konkurentska utakmica. Kad je 2003. u Vetropack Straži pokrenut proizvodni proces bojenja stakla u feederu, plave bočice nazvane Blondy bile su prvi obojeni proizvod. Taj proces izvodi se prema najsvremenijoj tehnologiji, jedna je proizvodna linija nadograđena tako da se ponovno bojenje stakla izvodi u kanalu koji dovodi užareno staklo od peći do staklarskog stroja. Postupak bojenja stakla provodi se tako da se bijelom staklu dodaju granule plave boje. Skuplje je proizvoditi boce u plavoj boji nego u osnovnim bojama, bijeloj, smeđoj i zelenoj, jer je ta boja skupa, kao i strojevi za taj postupak. Posao bojenja stakla dodatnim bojama, u koji je uloženo pet milijuna kuna, višestruko se isplatio jer Slovenci nisu jedini kupci plavih boca. Proizvedeni su milijuni kobaltno plavih boca te još čak 27 artikala u sedam različitih nijansi boja. Osim kobaltne plave Vetropack Straža proizvodi nekoliko nijansi svijetloplavog, svijetlozelenog te bijelog stakla s UV zaštitom. Budući da se ta tehnologija stalno može nadograđivati, iako to zahtijeva veća ulaganja, može se proizvesti staklo različitih boja i nijansi. Vetropackova ‘plava linija’ postoji samo u Vetropack Straži koja jedina u toj kompaniji proizvodi boce i staklene plave boje, a jedna je među rijetkim europskim tvornicama staklene ambalaže koje imaju tehnologiju bojenja stakla u feederu.