Po 35 milijuna dijelova crpki goriva za autoindustriju diljem svijeta proizvede se svake godine u Kolektorovu pogonu u Idriji. No da inovatori nisu dobili novac za istraživanje od svoje države, upitno je bi li se dogodio važan izum koji spašava automobilске crpke od korozije, a kamoli bi li se komercijalizirao i Sloveniji omogućio izvozni uspjeh.

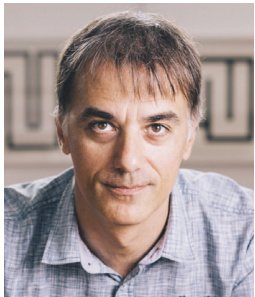

U Sloveniji se od 2006. dodjeljuje ‘Puhovo priznanje’ za važne izume, razvojna dostignuća i primjenu znanstvenih rezultata pri uvođenju noviteta u gospodarsku praksu. Na godinu se dodijele najviše tri takva priznanja, a 2011. dobili su ga dr. sc. Miran Mozetič s ljubljanskog Instituta ‘Jožef Štefan’ i članovi njegova istraživačkog tima Uroš Cvelbar i Ludvik Kumar. Primjer je to ciljanog i od gospodarstva i države financiranog istraživačkog procesa koji je rezultirao patentom i njegovom ekspresnom primjenom u proizvodnji, koja je procvala zahvaljujući znanosti. Kao posebno uspješan primjer takve simbioze znanosti, istraživačkog i izumiteljskog rada s industrijom Mozetič navodi slovensku proizvodnu podružnicu velike multinacionalne kompanije Kolektor sa sjedištem u Idriji. Taj pogon proizvodi male specifične dijelove za autoindustriju.

- U Sloveniji su 2003. organizirane tzv. programske skupine kojima je dodijeljen novac za istraživanja. Moja se programska skupina dosta proširila tako da nam je novac iz te 2003. dostatan za možda 20-ak posto naših troškova. Sve ostalo dobivamo putem aplikacija naših projekata prema fondovima iz EU. Te aplikativne projekte prema fondovima Europske unije trebaju s barem 25 posto sufinancirati i industrijski subjekti, i to još u istraživačkoj fazi projekata. To pak znači da u svojim temeljnim istraživanjima moramo imati orijentaciju na nešto što će se industriji svidjeti i što joj je potrebno. To je dovelo do otkrića tehnologija koje su već sad našle svoje mjesto u proizvodnom ciklusu – kaže Mozetič.

Mozetičeva programska skupina za Kolektor je, naime, razvila postupak metalizacije kompozitnih materijala koji se upotrebljavaju u crpkama goriva u automobilskoj industriji. – Jedan bitan dio u crpkama goriva stalno je u kontaktu s benzinom ili dizelskim gorivom, i ako je od metala, podložan je koroziji. Metalni dio u crpki mogao bi se, radi zaštite, prevući slojem zlata, ali koliko bi onda ta crpka stajala? Drugo rješenje je grafit kao materijal koji je električki provodljiv i ne korodira, ali njegova krtost ne udovoljava mehaničkim zahtjevima. Međutim, ako se grafit u prahu pomiješa s polimerima, nastane kompozitni materijal pogodan za oblaganje metalne podloge. Polimer je u mješavini s grafitom kao neka kontaktna komponenta koja ima odlična antikorozivna i mehanička svojstva, ali je problem u tome što se takav kompozit i metalna podloga ne vole, ne podnose međusobno spajanje – ističe Mozetič.

Dotadašnje rješenje bio je složen postupak koji je počinjao luženjem natrijevom hidroksidom da se površinu grafitno-polimernoga kompozita učini hrapavom. Zatim bi se sve to ispralo vodom, a onda bi se na kompozit nanosio plemeniti metal paladij. Osim što je paladij vrlo skup, objašnjava Mozetič, njegovi spojevi koji se upotrebljavaju u tom postupku vrlo su otrovni i ekološki neprihvatljivi. A paladij je tu kao tanki kontaktni međusloj da bi se na njega primio oko 0,1 mikron tanak sloj nikla, koji dolazi opet u jednoj otrovnoj kemikaliji.

Na kraju, na taj sloj skupog nikla dolazi završni galvanski sloj koji sam po sebi nije skup, ali se ne može izvesti izravno na onaj kompozit grafita i polimera, nego samo na nikal. I što su Mozetič i njegov tim učinili? Jednostavno, podvrgnuli su površinski sloj kompozita djelovanju kisikove plazme i s njime izravno na galvanizaciju. Time su uklonili dvije skupe i za okoliš neprijateljske faze te ubrzali proizvodni proces. Kad su već izradili plazmatski generator, može se reći da je i proces postao daleko produktivniji, a proizvod kvalitetan i cjenovno vrlo konkurentan.

Trošak radiofrekventnoga plazmatskoga generatora je mali, za mjesečnu proizvodnju treba boca ili dvije kisika i nešto energije za generator, a u Kolektorovu pogonu u Idriji na godinu proizvedu po 35 milijuna tih dijelova crpki goriva za automobilsku industriju diljem svijeta osim Japana.